Auf dieser Seite möchte ich über den Bau meines 18" f/5 Dobson-Teleskopes berichten. Insbesondere möchte ich die auftretenden Probleme in Planung und Fertigung aufzeigen sowie einige praxisbezogene Verbesserungen vorstellen.

Wie es der Zufall wollte schlenderte ich am nächsten Tag zum ersten Mal über den gesamten Platz (die beiden vorangegangenen Tage war ich mehr oder weniger in meiner Ecke geblieben) und lernte am Magellan-Stand Frank Leiter kennen. Zwar wusste ich vorher, dass ein gewisser Herr F. Leiter in Wetzlar wohnt (das liegt nur zwei Ortschaften von mir entfernt), trotzdem hatte ich nie den Mut gefasst, ihn zu kontaktieren.

Auf dem ITV haben wir gleich über eine Stunde geklönt. Dabei kam auch das Stichwort Heuchelheim vor, was ich bisher mit den Heuchelheimer Galaxien in Verbindung brachte. Auch wusste ich, dass ebenfalls ganz in meiner Nähe ein Örtchen mit dem schönen Namen Heuchelheim existiert. Aber dass es sich dabei um ein und denselben Ort handelte konnte ich kaum glauben.

Kurzgesagt: Frank lud mich nach Heuchelheim zur AAG ein, was ich dann drei Wochen später mit reichlicher Überwindung auch tat. Im Nachhinein die beste Entscheidung, die ich treffen konnte. Dort quoll nach einiger Zeit auch der Gedanke hervor, ein eigenes Teleskop zu bauen. Eigentlich wollte ich mit einem 10"-Instrument beginnen, dann sah ich mir die Spiegel-Preisliste verschiedener Firmen an und dachte, ein 12,5"er könne auch nicht schaden.

Nach einiger Grübelei und gedanklichem Zischenstop bei 16" fand ich im Internet einen recht günstigen Anbieter und es sollte dann schlußendlich doch der 18"er sein. Wenn schon, denn schon...

Ohne den Zuspruch meiner Vereinskollegen und solche Aussagen wie: "Teleskopbau ist nicht so schwer" und "Du schaffst das schon" hätte ich dieses Projekt sicherlich nie verwirklichen können. Zudem begann mein Vereinskollege Bernd Wießner gleichzeitig mit dem Bau seines 20" Dobsons und wir konnten uns dadurch gegenseitig sehr gut ergänzen.

M. Birkmaier gibt in seiner Firmen-Broschüre "Astronomie" als vereinfachte Berechnung des Fangspiegels folgende Rechnung an:

Dann kamen bei der Planung noch einige auf meinen Geschmack abgestimmte Sachen, die ich unbedingt mit verwirklichen wollte, wie z.B. Hauptspiegelkühlung, abnehmbares Filterrad mit mindestens 5 Filterplätzen, drehbarer Hut und Hauptspiegel"fernbedienung" zum Justieren des selbigen. Auch war mir klar, dass Spiegelzelle, Hut und Rockerbox aus 15mm Birke-Multiplex (welches mir mein Nachbar sehr günstig beschaffen konnte) gefertigt werden sollten. Der Tubus sollte aus Aluminiumstangen im klassischen Truss-Tube-Design im wesentlichen nach [2] entstehen. Und optisch schön aussehen sollte das ganze natürlich auch noch auch wenn ein gewisser Herr Herrschel mal behauptet haben soll, (s)ein Teleskop sei zum Durch- und nicht zum Anschauen...

Es folgte eine längere Zeit der Planerei, Zeichnerei und Verwerferei. Nach einiger Zeit hatte ich dann aber das Grundgerüst auf Papier. Insbesondere den Hut hatte ich einigermaßen durchkonstruiert, so dass ich mich entschloß, diesen zuerst zu bauen.

Das Grundgerüst:

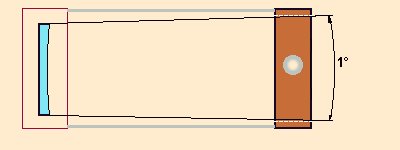

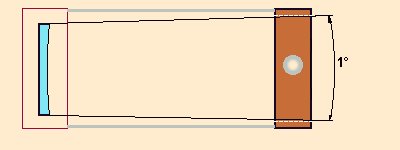

Eines der wichtigsten Kriterien ist der Innendurchmesser des Hutes. Wer den zu klein baut, schattet den Strahlengang ab und vermindert so die eigentliche Leistungsfähigkeit seines Teleskops. In der AAG hatte Klaus Spruck, Erbauer eines 17.5" Dobsons erklärt, wie er den Hut berechnet hat:

Bei kleinstmöglicher Vergrößerung seines Gerätes wollte er ein Gesichtsfeld von einem Grad im Okular haben. Damit dieses Grad erreicht wird, muss der Innendurchmesser des Hutes in der entsprechenden Entfernung zum Hauptspiegel eine Öffnung von mindestens einem Grad vorweisen. Dies lässt sich bequem mit Trigonometrie ausrechnen.

Dabei ist x die gesuchte Zugabe zum Durchmesser des Hauptspiegels und f die Brennweite desselbigen.

Ergebnis dieser Rechnung bei meinem Spiegel ist 39.9mm. Durch einen dummen Rechenfehler kam bei mir das Doppelte heraus, so dass ich den Innendurchmesser meines Hutes auf 53.5cm wählte, anstelle der korrekten knapp 50 cm. Na ja, besser, als wenn ich den Innendurchmesser zu klein gewählt hätte. Infolge dieses Rechenfehlers konnte es allerdings passieren, dass ich einen größeren Fangspiegel hätte wählen müssen, da der Brennpunkt weiter rausgerückt werden muss, was schlußendlich ein Verschieben des Hutes zum Hauptspiegel mit sich geführt hätte. Glücklicherweise war dies nicht der Fall, da ich den Okularauszug ziemlich tief einbauen konnte.

Durch den Rechenfehler habe ich gelernt, dass es besser ist, alles zweimal zu berechnen und dann erst mit dem bauen anzufangen.

Fertigung:

Zunächst fräste ich aus dem Birken-Multiplex drei Ringe mit dem besagten Innendurchmesser und einer Stegbreite von 5cm. Jetzt werden sich einige sicherlich fragen, wieso ich drei Ringe gefräst habe. Wie schon gesagt, wollte ich den gesamten Hut drehbar machen (ich sollte besser sagen winkelverstellbar, denn der Hut kann nur um 45° gedreht werden).

Das sieht in praxi so aus, dass die Stangen in dem unteren Ring befestigt werden, auf dem dann der eigentliche Hut mit dem Fangspiegel drehbar gelagert wird. Aber eines nach dem anderen.

Das Fräsen der Ringe war sehr einfach. Was benötigt wurden, sind Stichsäge, Oberfräse und Zirkelfräseinrichtung (siehe Bild). So einen Zirkel für die Oberfräse hat mir freundlicherweise mein Nachbar zur Verfügung gestellt. Man kann ihn aber auch sehr einfach selbst aus einer Platte und zwei Gewindestangen herstellen. Nach dem genauen Aufzeichnen der Kreise wurden diese grob mit einer Stichsäge ausgesägt, aber nur außen!!! Dabei sollte man beachten, dass der eventuell vorhandene Pendelhub der Säge abgeschaltet bzw. auf kleinster Stufe gestellt ist, da Multiplex bei starkem Pendel leicht ausbrechen kann.

Nach dem Aussägen der Kreise wurde die Fräse samt montiertem Zirkel mit dem Mittelpunkt verbunden und auf den Aussendurchmesser plus Bearbeitungszugabe eingestellt. Beim Fräsen ist darauf zu achten, dass man nicht gleich die ganzen 15mm auf einmal fräst, weil die Maschinen i.d.R. nicht stark genug dafür sind. Folge wäre ein sehr langsames Fräsen, was zum Ausbrennen des Fräsers und zum "Kokeln" des Werkstückes führen kann. Dünne Fräser brechen auf diese Weise auch sehr schnell ab. Auch muss man beachten, dass man niemals (!!!) im Gleichlauf fräsen darf. Immer im Gegenlauf fräsen!!! Durch Fräsen im Gleichlauf könnte die Fräse aus der Hand gerissen werden, was zu sehr schweren Verletzungen führen kann. Außerdem riskiert man so auf jeden Fall zumindest das Werkstück. Auch muss man aufpassen, dass man nicht in die Unterlage (die im übrigen aus Holz oder einem anderen weichen Stoff bestehen sollte) hereinfräst.

Nach dem Schruppen des Außenkreises wurde auf den endgültigen Aussendurchmesser eingestellt und nochmals eine Runde gefräst, damit die Fläche schön akkurat aussieht. Zur optischen Verbesserung habe ich zusätzlich noch mit einem Radienfräser die Kanten verrundet. Dies hätte ich allerdings besser mit einer Feile machen sollen, da durch die Maserung und die dünnen verleimten Schichten des Multiplexes die Kanten teilweise ausfransten.

Beim Fräsen den Inkreises kann man auch ein sogenanntes "Schlichtaufmaß" stehen lassen, wobei aber beachtet werden muss, dass dieses diesmal zum Mittelpunkt hin liegt und nicht nach außen, wie beim Außenkreis. Auch hier habe ich nach dem Fräsen auf beiden Seiten Verrundungen gefräst. Während das Fräsen des Außendurchmessers komplett erfolgen kann, müssen beim Fräsen des Inkreises drei bis vier Stege (siehe Bild) übrig gelassen werden, damit man nicht den Ast absägt, auf dem man sitzt. Bei einem Ring müssen zusätzlich noch vier Teilkreis-Langlöcher gefräst werden. Diese werden vorher ebenfalls aufgezeichnet (siehe Bild) und nach dem gleichen Prinzip gefräst, wobei hier kein Schlichtaufmaß verwendet werden kann. Diese Langlöcher erlauben später die Drehbarkeit des Hutes.

Wenn die Ringe dann endlich gefräst sind, kann man die übriggelassenen Stege vorsichtig mit Hilfe einer Einstreichsäge abtrennen und den Rest zurechtfeilen.

Nach diesem Arbeitsschritt sägte ich mit einer Kappsäge die Abstandshölzer für die Ringe auf Maß. Lediglich zur optischen Verbesserung habe ich noch eine Kontur in die Hölzer gedreht. Dies bewerkstelligte ich mit einem Formdrehmeißel auf einer Leit- und Zugspindeldrehmaschine; deswegen ist hier der Begriff Drehen zutreffender als Drechseln.

Als nächstes wurden die beiden oberen Ringe mit den Hölzern verbunden. Dazu verwendete ich für den oberen Ring Holzstifte und auf der unteren Seite Holzstifte, Nägel und Schrauben.

Der Leser mag sich jetzt vielleicht fragen, warum ich oben nicht auch Schrauben verwendet habe: Alles nur aus optischen Gründen. Der Stabilität tut es keinen Abbruch.

Bevor man allerdings die Ringe mit den Stäben verbindet, sollte man noch die Spinne bauen.

Spinne:

Zum Bau der Spinne verwendete ich zunächst ein 0.3mm dickes Blech, welches sich schnell als zu dünn herausstellte. Folge davon war, dass es sich nicht bearbeiten ließ, ohne zu verbeulen.

Deshalb nahm ich ein 0.75mm verzinktes Stahlblech. Dieses schnitt ich passen zurecht und schraubte es so zusammen, dass in der Mitte ein Loch von 10mm Durchmesser für die Halteschraube übrig blieb. So dachte ich es zumindest. Nach dem Zurechtsägen und Verschrauben maß das zentrale Loch etwa 11.5 mm... Auch hier wieder nicht so schlimm, da die Schraube zum Halten des Fangspiegels sowieso auf beiden Seiten mit Muttern und Unterlegscheiben befestigt wird. Trotzdem sollte ich als Feinmechaniker mir solangsam Gedanken über meine Handfertigkeiten machen...

Hier als Skizze der ungefähre Aufbau der Spinne in Draufsicht. Die Strichpunktlinien sollen den Verlauf der Schraubverbindungen darstellen.

Das Offset beschreibt die Verschiebung des Fangspiegels radial vom Okularauszug weg und axial zum Hauptspiegel hin. Dies muss berücksichtigt werden, da die vom Hauptspiegel entfernter liegende Seite des Fangspiegels einen viel kleineren Lichtkegel reflektiert, als die näher Gelegene. Würde man das Offset nicht berücksichtigen, wäre eine ungleichmäßige Bildfeldausleuchtung das Ergebnis.

Das Offset kann nach folgender Formel berechnet werden:

Dabei sind O das Offset, D(f) die kleine Achse des Fangspiegels in mm, D der Durchmesser des Hauptspiegels in mm, B die gewünschte Bildfeldausleuchtung in mm (visuell sind nach [1] 10mm ausreichend), und F die Brennweite des Teleskopes.

Bei meinen Daten (noch mit 3.1" Fangspiegel) ergab sich ein Offset von 3.85mm. Mit dem 3" Fangspiegel ergibt sich ein Offset von 3.74mm.

Dieses Maß ließ ich bei den Blechen gleich mit einfließen; man hätte alternativ auch die Spinne symmetrisch fertigen und diese dann um den Offsetwert justieren können. Letzten Endes bleibt sich das gehüpft wie gesprungen; Hauptsache das Offset wird im System berücksichtigt.

Nachdem die Spinne fertiggestellt wurde, fügte ich an den vier Enden je einen Gewindestift mit Hilfe einer Blindniet an. Durch diese Stifte kann man später die radiale Ausrichtung der Spinne und damit des Fangspiegels beeinflussen.

Als diese Baueinheit fertig war, konnte ich in die vier Abstandshölzer die radialen Löcher bohren, wodurch später die Gewindestifte der Spinne hindurchgesteckt werden sollten.

Hierbei ist unbedingt darauf zu achten, dass man beim Durchbohren ein Stück Holz gegen den austretenden Bohrer drückt, damit das Holz nicht ausreißt. Ich habe übrigens nicht darauf geachtet...

Als nächstes wurde die Spinne mit den Abstandshölzern verbunden und passend unter Berücksichtigung des Offsets zwischen die beiden Ringe gelegt. So konnte das Gerippe des Oberen Tubuses endlich verstiftet und verschraubt werden (siehe Bild).

Okularhalter:

Zunächst hatte ich im Sinn, den Okularauszug auf einem dünnen Brett (15mm) zu montieren, um den Rechenfehler bei der Herstellung der Ringe wieder zu beheben. Leider ließ sich das nicht verwirklichen, da ja ein Filterrad hinter den Okularauszug angebracht werden sollte. Mein Okularauszug dreht aber ca. 28mm in den Tubus hinein und so blieb mir nur übrig, eine Box aus zwei Lagen Multiplex zu bauen, damit beim Fokussieren während der Beobachtung der Okularauszug nicht versehentlich ein Filter zerstört. Die abgebildete Okularauszugsbox (wem fällt da ein besserer Name ein?) wurde innen hohlgefräst, was ein Akt für sich war. Um zum entgültigen Ergebnis zu gelangen benötigte es drei Anläufe. Am Rand wurde ein Steg von ca. 5 mm Breite gelassen, und dort wo die Bohrungen für die Aufnahmeschrauben des Okularauszuges hin sollten wurde jeweils ein 5mm x 5mm breiter Steg stehen gelassen.

Bevor der Okularauszug festgeschraubt wurde, brachte ich noch eine passend zurechtgesägte dünne Holzplatte (im Baumarkt unter dem Begriff Paneele bekannt) an, um es noch etwas professioneller aussehen zu lassen. Aus diesem Zwecke wurde es auch mit goldfarbenen Drahtstiften befestigt.

Um die Box am Grundgerüst des Oberen Tubus zu befestigen, mussten aus gleicher Paneele noch zwei Zwischenstücke geschnitten werden, da ich beim Ausfräsen der Box nicht sauber gearbeitet habe (besser, als noch mal mindestens 4 Stunden zu investieren).

Dass die Box natürlich vor dem Verschrauben ausgerichtet werden muss, brauche ich nicht gesondert zu erwähnen. Dies bewerkstelligte ich folgendermaßen:

Auf ein großes Blatt Papier zeichnete ich den Inkreis samt Mittellinien und Mittelpunkt des Offsets auf. Dieses Blatt legte ich bündig auf das Grundgerüst und richtete die Spinne danach aus. Anschließend schob ich eine Gewindestange, auf der die Höhe des Mittelpunktes des Fangspiegels markiert war, durch die Mitte der Spinne (siehe Bild). Auf diesen Punkt brauchte ich nur noch mit dem Justierokular zu stellen und schon hatte ich den (zumindest annähernden) Punkt auf den der Okularauszug blickt. In dieser Stellung fixierte ich die Box und verschraubte sie genau wie die Abstandshölzer auf der Oberseite mit einem Holzstift und auf der Unterseite mit mehreren Schrauben und Stiften.

Filterrad:

Das Filterrad war wieder eines der weniger schweren Bauteile und ließ sich verhältnismäßig schnell ferigen. Nach dem Ausfräsen des Außendurchmessers des Filterrades, der übrigens so bemessen sein sollte, dass der Rand etwa 5 bis 10 mm über den Rand der Okularbox herausschaut, bohrte ich 52mm durchmessende Löcher mittels einer im Baumarkt erhältlichen Lochsäge. In diese Bohrungen sollten später noch die Gewinderinge mit den passenden Filtergewinden eingepresst werden. Zu guter letzt wurde das dicke Holz noch auf 5mm Dicke heruntergefräst. Wie ich das gemacht habe, sage ich besser nicht, da es nicht gerade den UVV entsprach und ab und zu beinahe ins Auge gegangen wäre. Besser ist hier, gleich 5mm dickes Material zu verwenden.

Eine Raste für das Filterrad wurde ganz simpel mit Hilfe einer Kugelraste für 0,89 € aus dem Baumarkt verwirklicht. Damit das Filterrad auch schön flutscht und nicht am Holz reibt (was zu Späne- bzw. Staubbildung führen kann) wurde noch ein einfaches Lager mit Teflon und "Ebony Star" gebastelt. Diese Paarung wird uns auch noch beim Bau der Höhenräder und der Rockerbox begegnen.

Zuletzt wurden noch aus Aluminium gedrehte Filterringe mit 52mm Außendurchmesser und 2" Filtergewinde in die ausgesägten Bohrungen gepresst.

Dritter Ring:

Der dritte und zugleich unterste Ring sollte für die Verdrehbarkeit des gesamten Hutes herhalten. Dafür wurden in dem zweiten Ring ja bereits die passenden Langlöcher gefräst.

An diesem dritten Ring müssen jezt nur noch die gegenseitigen Bohrungen gefertigt werden, durch die man die Lagerwellen hindurchsteckt. Hierbei ist auf sehr genaues Arbeiten zu achten, damit später nichts klemmt. Mit drei bis vier Schraubzwingen dürfte das aber kein großes Problem darstellen. Haben wir das geschafft, kann es an die Fertigung der Lagerwellen gehen. Diese wurden auf der Leit- und Zugspindeldrehmaschine gefertigt. Ein möglichst großer Kopf und eine möglichst durchmessergroße Mutter als Klemmstück auf der Gegenseite verhindert, dass die Welle verkantet und der Hut sich nicht mehr einwandfrei drehen lässt.

Als Schmiermittel wurde einfaches Fett verwendet. Der Unterschied ist riesig: Ohne Fett konnte man die beiden Ringe kaum gegeneinander Verdrehen, mit Fett flutscht es fast von selbst. Wer auf nächtlichen Besuch von Mücken, Fliegen oder Braunbären steht, kann alternativ auch Bienenwachs verwenden.

Zuguterletzt wurden noch die vier Halter für die Stangen angebracht. Nach mehreren fehlgeschlagenen Versuchen verwendete ich hierfür passend zurechtgedrehte Aluminiumbuchsen, in die ich radial jeweils ein M8-Gewinde zur Aufnahme der Konterschraube hineinbohrte. Die Buchsen wurden mit jeweils zwei Senkkopfmaschinenschrauben befestigt, damit sie sich nicht verdrehen können. Hierbei ist zu beachten, dass die Schraubenköpfe nicht über die Oberfläche des Ringes hinausschauen, sonst zerkratzen sie den mittleren Ring beim Verdrehen des Hutes.

Fangspiegelhalterung:

Hierzu gibt's eigentlich nicht viel zu schreiben. Es wurde eine normale M10 Gewindestange verwendet, die durch selbstgedrehte Aluminiummuttern und Unterlegscheiben gekontert wird. Der Fangspiegelhalter selbst ist aus 2mm starkem Stahlblech zurechtgebogen, was nicht gerade einfach war. Bei dieser Vorgehensweise sollte man sich die genauen Konturen besser maßstäblich auf einem Karton aufzeichnen und diesen falten. So kann man wunderbar im Voraus die notwendigen Maße ermitteln. Ich habe dies nicht gemacht und dadurch einige Schwierigkeiten beim Biegen zu bewältigen gehabt. Letztlich hat aber auch dies funktioniert und die Strebe konnte geschweißt werden. Diese Schweißarbeit übernahm freundlicherweise Bernd Wießner für mich, da ich kein geeignetes Schweißgerät besitze.

Der Fangspiegelhalter hat im übrigen in der Mitte eine Bohrung, durch die eine Fangspiegelsicherung angebracht ist.

Der Fangspiegel wurde befestigt durch drei Power Strips, die eigentlich den Spiegel halten sollten. Die Fangspiegelsicherung besteht aus einem kleinem flexiblen Gummiband, das mit Hilfe von Silikonkleber auf der Rückseite des Fangspiegels befestigt wird. Deshalb auch die Bohrung.

Für die Zukunft habe ich noch geplant, die aus Stahl bestehenden Bauteile (mit Ausnahme der Spinne) durch Bauteile aus Aluminium auszutauschen, um das Gewicht weiter zu reduzieren.

Leider stand mir bis dato das geeignete Material nicht zur Verfügung.

Kiste

Die Spiegelzelle war wohl das Aufwändigste am gesamten Teleskop.

Bevor man damit anfängt, sollte man sich Gedanken über die Dimensionen der Spiegelzelle machen. Zu beachten sind hierbei besondere die Innenmaße. Der Spiegel sollte auf allen Seiten genügend Platz haben. Ich habe ihm jeweils 2,5 cm gegeben und die Innenseiten der Kiste 50 cm breit gebaut. Wie sich später beim Einbau der Schlinge herausstellte, war die Breite noch fast zu knapp gewählt, es passt zwar noch alles bequem hinein, jedoch ist es sehr kniffelig, wenn man etwas an dieser Stelle richten muss.

Auch muss beachtet werden, dass die Höhe der Kiste nicht zu niedrig gewählt wird. Die Hauptspiegellagerung und der Spiegel sollen ja nicht unter- bzw. überstehen. Es sollte also zumindest bekannt sein, wie dick der Spiegel und wie dick die Hauptspiegelhalterung werden sollen.

Das waren bei mir 11 cm. Der Lüfter, der ja später über den Spiegel blasen soll hat auch noch mal eine Höhe von 8 cm und so entschloß ich mich, die Kiste 30 cm hoch zu bauen (woraus durch einen vermeidbaren Bearbeitungsfehler schlußendlich 29 cm wurden).

Die Kiste wurde zunächst oben und unten durch jeweils vier Stahlwinkel zusammengehalten. Als die Dreiecke, in denen die Stangen gehalten werden, fertig wurden, habe ich auf die oberen Stahlwinkel verzichtet; die Dreiecke versteifen die Kiste durch die großen Schenkellängen sogar besser als die kleinen Stahlwinkel. Ausserdem kommt ja noch der Rahmen hinzu. In den Dreiecken kamen analog zu den Halterungen am Hut ebenfalls wieder die entsprechenden Bohrungen und die Gewindehülsen zum Einsatz. Hier funktioniert der Einsatz mit Holz einwandfrei.

Bei der in dieser Bauphase verstärkten Internetrecherche, bemerkte ich auf Stathis Kafalis Seite [3], dass er an der Spiegelzelle noch zwei Stangen zum Tragen der Kiste angebracht hatte. Gleichwohl ich das Teleskop lieber wie einen Schubkarren in das Auto fahre, so finde ich dieses zusätzliche Attribut doch recht schmückend, und so habe ich mir aus zwei zusätzlichen kleineren Dreicken und einer Aluminiumstange auch solche Haltegriffe gebaut. Die dafür notwendigen Ausfräsungen an der Box wurden wie gewohnt mit der Oberfräse gefertigt.

Hauptspiegellagerung:

Als nächstes folgte dann das Herz des Teleskopes, die Hauptspiegellagerung. Bevor man diese baut, sollte man sich über Größe und Lage der Streben sicher sein. Dafür notwendig sind die Auflagerpunkte des Spiegels auf den Dreiecken. Diese kann man sich mit dem Programm Graphical Plop [4] ausrechnen lassen. Für mich rechnete es übrigens dankenswerterweise Stathis Kafalis aus, da ich als Computerdepp natürlich zu dusselig war, das Programm zu bedienen.

Ich entschied mich für eine 18-Punkt-Lagerung, obwohl auch eine 9-Punkt-Lagerung noch im Bereich des Möglichen gewesen wäre. Da gehe ich aber lieber auf Nummer sicher. Bei der 18-Punkt-Lagerung ruht der Spiegel auf insgesamt 6 Dreiecken mit jeweils drei Auflagerpunkten. Die Dreiecke selbst sind wiederum auf insgesamt 3 Wippen beweglich angebracht. Die Mittelpunkte dieser Wippen sind zugleich die Punkte, an denen später der Hauptspiegel justiert wird. Wenn man diese Punkte hat, sollte man sich die gesamte Hauptspiegellagerung maßstäblich aufzeichnen (M= 1:2 passt bei 18" noch auf eine DIN A 4 Seite), damit man genau weiß, wo die jeweiligen Streben hingehören. Auch kann man sich dann die anderen noch notwendigen Maße wie Größe der Auflagerdreiecke, Länge der Wippen ausrechnen bzw. ablesen. Wer sich mit CAD auskennt, hat hier entscheidende Vorteile.

Dieses ausgeführt, konnte es endlich ans Bauen gehen. Als Stangen nahm ich 16mm x 16mm Stahlrohre, die auf einem Winkelstahl festgeschweißt wurden (eine Schweißmöglichkeit für Aluminium stand leider nicht zur Verfügung). Dort wo die Mittelpunkte der Wippen hinkamen, wurden noch beidseitig Muttern angeschweißt, damit das dünne Stahlprofil nicht ausbrechen kann. Auch diese Schweißarbeiten führte wieder Bernd Wießner durch.

STANGEN

Beim ITV 2002 habe ich eine schöne Konstruktion gesehen, bei der die Stangen zu einem Paket zusammengefaltet werden. Diese Konstruktion wollte ich bei mir nach kontroverser Überlegung auch mit einfließen lassen.

Als Stangenmaterial verwendete ich 25mm durchmessende Aluminiumstangen mit einer Wandstärke von 2mm, die ich aus dem Baumarkt bezog. Bevor die Stangen abgelängt werden, sollte man natürlich die genaue Länge der Stangen errechnen.

An allen Enden der fertigen Rohre kamen jeweils eine passende Hülse mit einem Innengewinde M8. Diese Gewindehülsen wurden radial mit M4-Madenschrauben gesichert. In die Hülsen wurden die Kugeln mittels einer Gewindestange hineingedreht (siehe Bild). Durch diese Gewindestange kann die Länge jeder einzelnen Stange um insgesamt 12 cm verändert werden. Also nicht gleich verzweifeln, wenn man die Stangen 5 cm zu kurz geschnitten hat. Für das Ablängen der Stangen empfehle ich im übrigen einen Rohrschneider. Mit dem lassen sich saubere und vor allem rechtwinklige Schnitte ausführen. Ich selbst habe die Rohre auf der Drehmaschine plangedreht. Das ist durch die Länge der Stangen zwar etwas gefährlicher, gibt aber noch bessere Oberflächen als mit dem Rohrschneider.

Beim Drehen der Gewindehülsen sollte übrigens beachtet werden, dass man diese so dreht, dass sie leicht in das Rohr hineingedrückt werden können gleichzeitig aber nicht hindurchrutschen. Auch sollten sie nicht mit Gewalt eingetrieben werden, da sonst die Aluminiumstangen an der Oberseite aufweiten, was scheußlich aussieht. Kleiner Tip: Lieber die Stopfen 1/10 mm kleiner drehen und beim Fügen in die Mantelfläche der Stopfen ein paar kleine Körnerpunkte einschlagen; wirkt wahre Wunder (wenn das mein Meister wüsste...). Die Stopfen werden seitlich noch durch axiales verschieben mit Madenschrauben gesichert.

Jetzt haben wir 8 einzelne Stangen. Aber wir wollten ja ein Stangenbündel haben; also benötigen wir noch acht Verbindungsstücke. Ein erster Versuch mit Stahlblech schlug fehl, da der Stahl die Kunststoffkugeln abschabt. Außerdem klemmen die Kugeln sehr stark und das Stangenbündel lässt sich nicht mehr ordentlich auf und zuklappen. Der zweite Versuch mit einfachen Halteplatten aus Birke-Multiplex (siehe Bild) funktioniert einwandfrei. Die Kugeln werden in jeweils 2 größzügig gesenkte Bohrungen gesteckt und mittels einer Schraube geklemmt. Diese Materialpaarung hat den Vorteil, das auch bei starker Klemmung die Kugeln nicht verletzt werden. Die Stangen klappen beim Aufstellen auch nicht auseinander.

Ein Nachteil sollte sich aber schnell bemerkbar machen: Da ich die Stangen nur seitlich mit einer Schraube festgeklemmt, nicht aber ausreichend gegen Herausziehen gesichert habe, sind mir zweimal die oberen Stangen (die beim Teleskop auf Zug belastet werden) samt Hut wieder entgegengekommen. Nur der schnellen Reaktion einer meiner Astrokollegen und meiner selbst ist es zu verdanken, dass alles heil geblieben ist. Nichtsdestotrotz hat diese Erfahrung gezeigt, dass man beim Bau des ersten Teleskopes immer mit Überraschungen rechnen muss. Wenn ich genau nachdenke, muss ich natürlich zugeben, dass ich das auch vorher mit genügend Hirnschmalz hätte "erdenken" müssen. So lernt man immer dazu; beim Selbstbau ist das sicherlich die wichtigste Erfahrung: Du kannst so viel Theorie lernen, wie du willst: Am meisten lernst du aber immer noch aus eigenen Fehlern.

Die Rockerbox bildet, abgesehen von der optischen Qualität der Spiegel, den wichtigsten Teil des ganzen Teleskops. Das Teleskop wird in der Rockerbox gelagert und bewegt. Daher sollte hier nicht am falschen Ende gespart werden.

Die Rockerbox ist später für die Verstellung in Azimut und Höhe zuständig. D.h., dass hier zwei (bzw. drei) Lagerungen Platz finden. Zum einen wäre da die Azimutlagerung, die zwischen Fuß und Rockerbox angebracht wird. Zum anderen die Lagerung der Höhenringe in der selbigen.

Hierbei kamen wie schon beim Filterrad wieder Teflon und "Ebony Star" als Lagermaterialien zum Einsatz.

Fuss:

Der Fuß birgt schon eine Besonderheit für sich, da er nicht wie gewöhnlich drei Bodenkontakte , sondern 5 Stück aufweist. Diese Idee wurde geboren, als ich den 10"er von Bernd bei nächtlicher Beobachtungstour beinahe umgeschmissen hätte, als ich in zenitnaher Position umschwenken wollte. Das 5-Fuß-Design birgt da weniger Gefahr (man vergleiche das Prinzip, indem man sich auf einen Bürostuhl mit 5 Füßen und auf einen mit 3 Füßen, falls vorhanden, setzt).

Die Verbindung des Fußes zur Grundplatte der Rockerbox wird durch eine eingepresste Messingbuchse in der Grundplatte und einer Aluminiumwelle als Gegenstück gewährleistet. Der Anpreßdruck, mit dem die spätere Leicht- bzw. Schwergängigkeit in Azimut beeinflusst werden kann, wird durch eine einfache Mutter eingestellt, die durch eine zweite Mutter gekontert wird.

Ein Nachteil soll aber nicht verschwiegen werden: Befindet man sich mit dem Teleskop in unebenem Gelände, ist es recht schwierig, das Teleskop wackelfrei aufzustellen.