|

Aus dieser 1,5 m x 3 m messenden und 15 mm starken Birke-Multiplex-Platte soll das Objekt der Begierde entstehen. Bin gespannt, ob das Holz langt. |

|

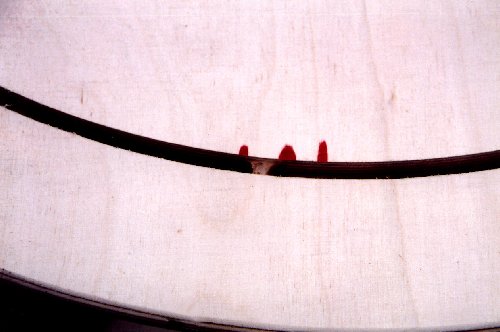

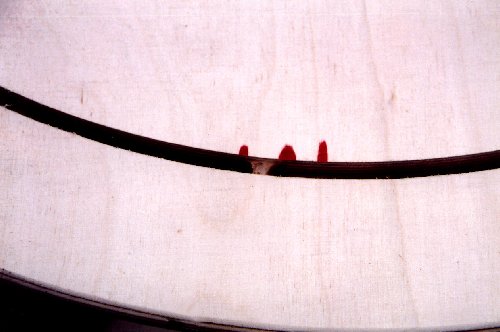

Als erstes habe ich die Ringe des Hutes gefräst. Dies funktioniert ausgezeichnet mit einer Oberfräse und entsprechend großem Zirkelaufsatz für die Maschine. Man muss aber unbedingt immer im Gegenlauf fräsen, sonst haut es einen die Maschine aus der Hand. Auch muss man immer das Kabel im Auge behalten, damit es sich nicht im Fräser verhakt! |

|

Beim Ausfräsen der Ringe muss man streng darauf achten, dass man sich nicht den Ast absägt, auf dem man sitzt (bzw. fräst). Deshalb sollte man mindestens drei solcher Stege übriglassen. Diese kann man später mit einer Laubsäge durchsägen und die Kanten glattfeilen. Die besten Fräsergebnisse erzielt man, wenn man nur wenig zustellt. Ich habe 5 Runden gedreht und dabei jedes Mal 3 mm Material abgenommen. |

|

Damit der Hut drehbar wird, müssen in den mittleren Ring drei kreisringförmige Nuten, die jeweils einen Winkel von 45° umspannen. Damit ich später wusste, wie weit ich fräsen musste, habe ich einen Bleistift in die Oberfräse eingespannt und mit dem Zirkel die Bahn angezeichnet. Damit der Innenkreis zum Außenkreis konzentrisch wird, ist es erforderlich, beide ohne zwischenzeitliches Ausspannen oder gar umdrehen der Maschine und des Zirkels zu fertigen. (Den Bleistift musste ich übrigens auf der Drehmaschine abdrehen, damit er in die Spannhülse reinpasste - kein Scherz...) |

|

Die Spinne wurde aus 0.75 mm starkem verzinkten Alublech herausgesägt. Zunächst habe ich die Umrisse (hierbei war das Offset schon berücksichtigt) unter Zuhilfenahme von einem Stahlmaßband, einem Anschlagwinkel und einer Reissnadel aufgezeichnet. Damit man die Anreißlinien besser sehen kann, empfiehlt es sich, vorher das Blech mit Anreißfarbe (oder alternativ mit einem Edding) zu versehen. |

|

Um Gewicht zu sparen, habe ich noch mehrere Fenster ausgeschnitten. Dies stellte sich als gar nicht so einfach heraus, da ein so dünnes Blech sich nur sehr schlecht mit einer Laubsäge sägen lässt. Die Lösung: Nibbeln! Entlang der Anreißlinie wird eine Bohrung neben die andere gesetzt. Zum Schluß bleiben nur noch viele kleine Stege übrig, die man mit einer Rundfeile durchfeilen kann. Die Kante wird danach noch glattgefeilt und entgratet. Wenn die Spinne mit dem Fangspiegelhalter komplett fertig ist, empfehle ich, alle Metallflächen mit mattem Schultafellack zu streichen. Um noch weniger Streulicht zu erzeugen, habe ich den Lack mit Vogelsand vermengt. |

|

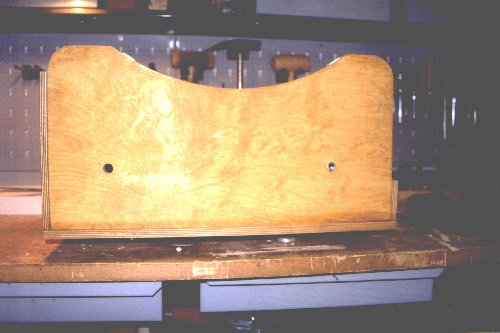

Die Okularkiste mit dem Filterrad von der Rückseite gesehen. Die Filter werden in Aluminiumringe reingedreht, die später in das Filterrad hineingepresst wurden.

Durch die Flügelmutter kann man das Rad nach dem Beobachten abnehmen und sicher verstauen. Mit dem Kugelspanner, zentriert sich jedes Filter automatisch. |

|

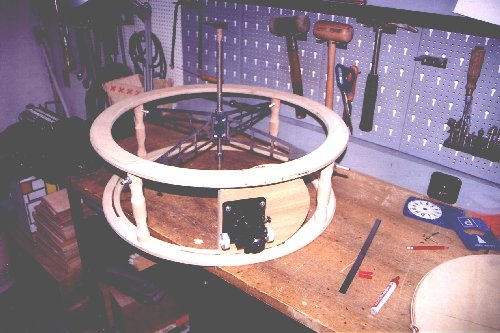

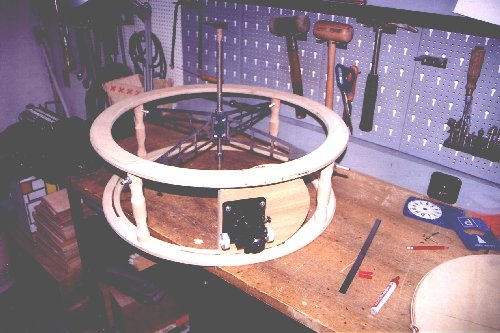

Der fast fertige Hut mit den drei Ringen. Die Holzklötze, die an dem untersten Ring die Aufnahme für die Stangen bewerkstelligen, wurden zwischenzeitlich aus Stabilitätsgründen durch Aluminiumklötze ersetzt. |

|

Ausrichtung des Okularkastens: Zunächst habe ich die Spinne genau ausgerichtet (Offset beachten!). Auf der Stange habe ich den Punkt aufgezeichnet, wo der Okularauszug hinzielen muss und dann mit einem Justierokular die Kiste darauf ausgerichtet. |

|

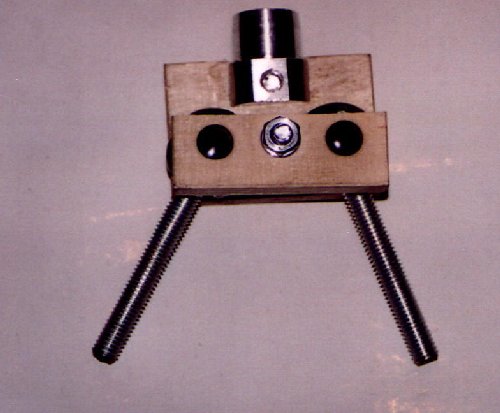

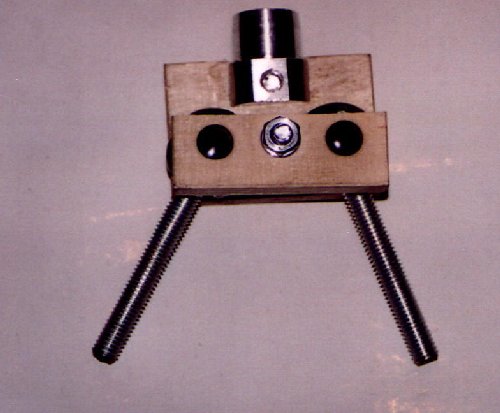

Das Prinzip des Stangenbündels. Die beiden Gewindestangen mit den aufgesetzten Kugeln werden durch einen Verbinder zusammengefügt. Dieser Verbinder wird in den Aluminiumklötzen arretiert. Zwischenzeitlich hat sich das Design geändert, sobald ich neue Bilder habe, werde ich sie veröffentlichen. Das Prinzip bleibt aber gleich. |

|

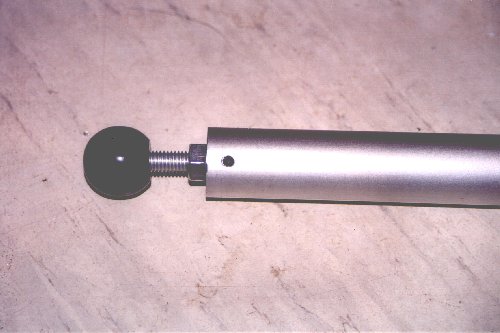

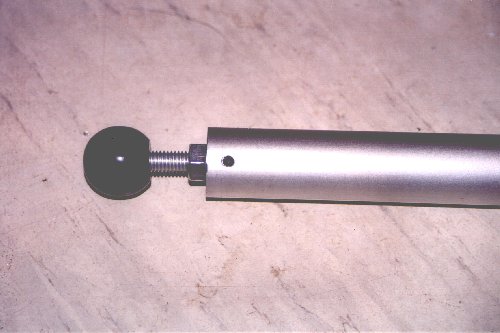

Und so sieht das ganze an der Stange aus. In den Stangen aus dem Baumarkt (Ø 25 mm) befinden sich Aluminiumwellen mit M6-Innengewinde. Diese Wellen werden radial durch M3-Madenschrauben arretiert. Die Gewindestangen mit den Kugeln werden durch eine Mutter gekontert. Durch Lösen der Mutter kann die Auskraglänge der Kugeln stufenlos eingestellt werden. |

|

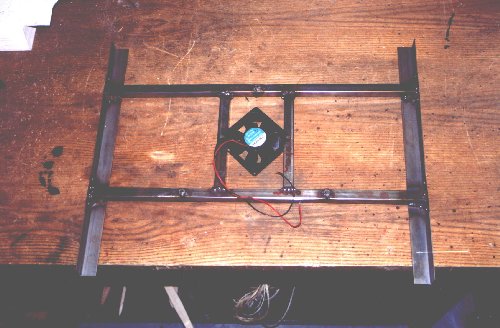

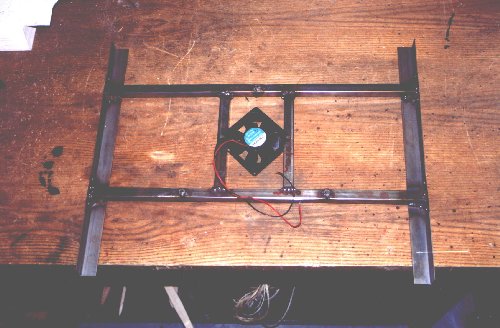

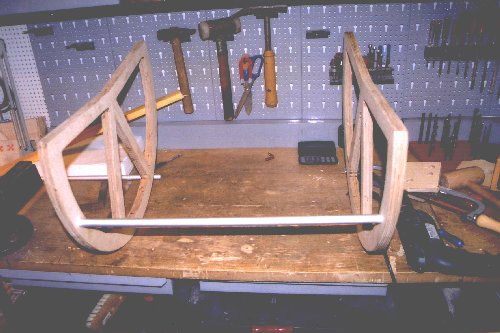

Die Schweißkonstruktion des Hauptspiegelhalters. Die Stahlstangen haben eine Dicke von 16 mm. Um die Schweißfläche (und somit die Stabilität) des Rahmens zu vergrößern, wurden anstelle "normaler" Leisten Winkelleisten verwendet.

In der Mitte befindet sich noch ein 12V-PC-Lüfter, der den Spiegel bei den Beobachtung kühlen soll. |

|

Die 18-Punkt-Lagerung besteht aus 6 jeweils 3 mm dicken Aluminiumdreiecken, von denen je zwei Stück über eine Stahlwippe mit den Justierschrauben verbunden sind. Damit die Lagerung beweglich bleibt, habe ich unter den Dreiecken O-Ringe gelegt. Die Dreiecke werden durch Gurtspanner in Position gehalten. |

|

So scharf, das er hinter Gitter muss...

Die Spiegelzelle fasst auf der Vorderseite ebenfalls einen 12V-PC-Lüfter (dieser Tip stammt von Stathis Kafalis), der die Luft aus dem Kasten herausbläst. Allen Unkenrufen zum Trotz habe ich mich für diese Variante des Luftstromes entschieden. In mehreren Beobachtungsnächten konnte ich tatsächlich eine Verbesserung des Bildes sehen.

Aber auch, wenn dies nicht der Fall gewesen wäre: Es sieht einfach schick aus. |

|

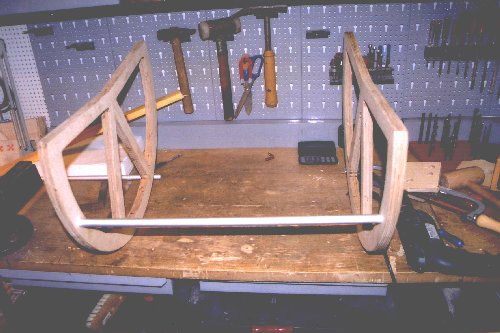

Die Höhenräder wurden aus 21 mm starkem Birke-Multiplex gefräst. Damit sich die Höhenräder vorne nicht verbiegen und eventuell brechen, wenn man sich in horizonnaher Stellung bewegt, habe ich noch ein Aluminiumrohr dazwischengesteckt. Passt im übrigen auch zum restlichen Aluminium-Holz-Design des Teleskopes. |

|

Aha, dafür baust du den Kasten also...

Dieser Versuch schlug leider fehl. Mit einem Kasten Bier als Spiegelgewichtsimulation versuchte ich den Schwerpunkt möglichst genau zu ermitteln. Wie sich aber herausstellte, liegt dieser so weit oben (Hut wiegt stolze 7 kg!), dass ich irgendwann einen harten Kompromiss fahren musste: Damit mein Teleskop noch ins Auto passt, musste ich die Höhenräder soweit unten an die Spiegelzelle montieren, dass ich auf 16 kg Gegengewicht angewiesen bin. Hört sich schlimm an, aber Hauptsache, man kann schon mal gucken...

Nichtsdestotrotz werde ich demnächst die Spiegelzelle nochmal neu bauen und die Höhenräder abnehmbar gestalten; so müsste das Teleskop auch ohne Gegengewichte funktionieren und in das Auto passen. |

|

Nachdem ich ein Höhenrad an der Spiegelzelle befestigt und das andere mit Schraubzwingen arretiert hatte, richtete ich die Spiegelzelle mit Hilfe einer Wasserwaage genau aus (Boden muss dazu natürlich auch waagrecht sein!), damit es hinterher keine bösen Überraschungen gibt. Die Spiegelzelle ist frei schwebend über dem Fussboden. Die ganze Kiste liegt nur über den Höhenrädern auf den Wasserkisten auf (eben genauso, wie es später beim Teleskop der Fall ist). |

|

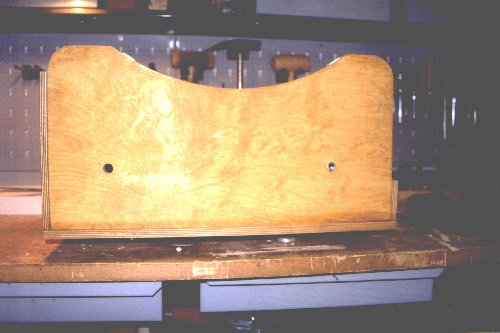

Über diese beiden Löcher, in die je eine Gewindehülse eingepresst ist (links noch nicht), werden später zwei Schubkarrenstangen eingeschraubt. So kann man das Teleskop zum Transport bequem in den Wagen fahren. Das entsprechende Bild wird, sobald vorhanden, nachgeliefert. Nur soviel vorab: Der Hut ruht ebenfalls auf den Stangen. |

|

Hier sieht man die beiden Schalter, mit denen später die Lüfter an- und ausgeschaltet werden. Was von aussen ziemlich unspektakulär aussieht, ist von innen eine wüste Kabelei, wie sie in einem Automobil nicht schlimmer sein könnte... |

|

Aus Stabilitätsgründen habe ich mich anstelle eines Dreifusses für einen Fünffuss entschieden. Wer noch einen Bürostuhl mit drei Beinen zu Hause hat, weiß sicher, wovon ich rede. Ein Nachteil soll nicht verschwiegen werden: Es ist ein halbwegs ebener Boden nötig, damit das Teleskop nicht wackelt. Bisher hatte ich aber keine Probleme. |

|

Endlich isser da: Nach gut 8 Monaten Wartezeit trifft der Hauptspiegel am 7. Januar 2003 ein. Im Bild sieht man die Reflexion eines 9162-Teile Puzzles, das mich ab Weihnachten 1997 für 7 Monate beglückt hat. |

|

Schnell alles zusammenschrauben, damit ich beobachten kann. Die Halterungen für die Gegengewichte sind noch nicht fertig, deswegen müssen ein paar Steine und Schraubzwingen herhalten. Die Rockerbox ist auch nur notdürftig zusammengeschustert. Aber es hat sich gelohnt. Die erste Nacht war bombastisch! Leider bin ich meinen Vorsätzen nicht treu geblieben. Ich wollte als First Light Object die Galaxie NGC 2300 sehen, aber leider steht die hinterm Dach und so muss M 42 herhalten. Ein Genuss, obwohl ich nur mit wenigen Okularen beobachten kann (die Stangen waren noch nicht auf die exakte Länge eingestellt). Dann Saturn mit Krabbennebel, genial! Das lange warten und die vielen Tücken, die man beim Bau überwinden muss, hat sich gelohnt. |

|

Erster Härtetest: ITV 2003. Nachdem auch die letzten kleinen Schwierigkeiten (bis eben auf die Sache mit den 16 kg Gegengewichten) überwunden waren, stand das Teleskop 22 Stunden aufgebaut und zeigte keine Kinderkrankheiten mehr. An der Rockerbox sieht man noch einen Akku, mit dem ich die beiden Lüfter betreiben kann.

Besonders gut beim Publikum angekommen sind der drehbare Hut und das Filterrad. |